危废撕碎机刀片与物料间的摩擦系数是一个动态参数,其数值受多重因素影响,通常在0.1~0.8范围内波动。具体表现如下:

一、关键影响因素分析

1. 刀片材质特性:

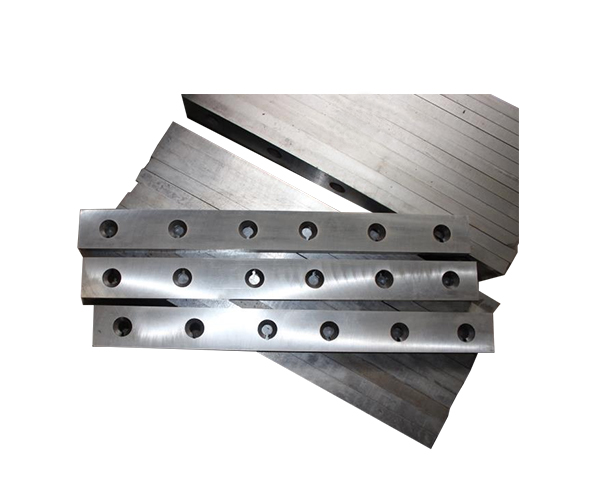

- 合金钢(如Cr12MoV)表面硬度达HRC58-62时,摩擦系数可降至0.15-0.25

- 碳化钨涂层刀片可将摩擦系数进一步降低至0.1-0.18

- 表面喷丸处理可提升0.05-0.1的摩擦系数以增强抓料能力

2. 物料形态差异:

- 金属构件(0.12-0.25)<塑料制品(0.25-0.4)<橡胶轮胎(0.5-0.7)<纤维织物(0.6-0.8)

- 物料含水率每增加10%,摩擦系数波动幅度达±0.15

- 玻璃纤维增强材料摩擦系数较纯树脂基体提升30-50%

二、工况参数调节窗口

- 转速在200-400rpm区间时,动态摩擦系数存在15-20%降幅

- 刃口温度超过200℃时,多数聚合物材料摩擦系数下降40%以上

- 预压紧力达5MPa时,金属类物料摩擦系数可提升0.08-0.12

三、工程优化建议

1. 复合型刀片设计可采用前段高摩擦齿纹(0.6-0.7)+后段低摩擦平面(0.2-0.3)的组合结构

2. 针对混杂物料建议采用摩擦系数0.35-0.45的折中方案

3. 实时监测系统应设置摩擦系数预警阈值(±20%基准值波动)

实际应用中建议通过摩擦学试验机模拟刀片-物料接触工况,采集压力(10-50kN)、线速度(0.5-2m/s)等关键参数下的实测数据。对于特种危废(如含氟聚合物),需考虑界面化学反应对摩擦系数的异常影响(可能产生-0.1级别的负摩擦系数)。